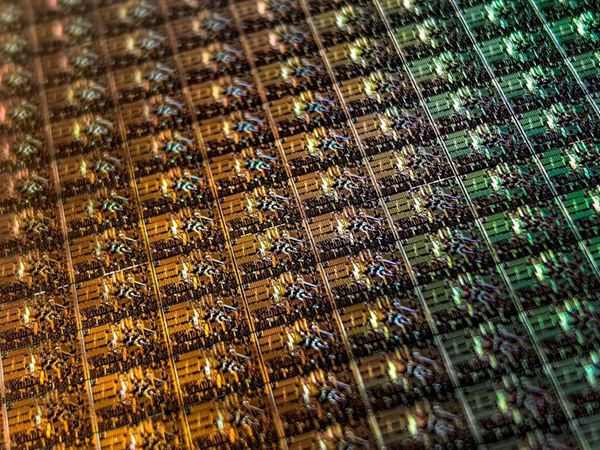

这项技术能够将小直径光学半导体晶圆异质集成到300毫米硅晶圆上,克服了此前因晶圆尺寸限制而无法实现的问题,将推动快速发展的光电融合技术的进步。

近年来,人工智能的快速发展推动了数据中心需求的增长,迫切需要在抑制功耗增加的同时扩展数据处理能力。一种解决方案是将电子电路与光子电路结合,以实现高密度、高速传输和低功耗。特别是将光学半导体异质集成到硅晶圆上,有望通过硅光技术与光学半导体的结合进一步提升性能。

然而,异质集成面临多种技术挑战。例如,硅光子技术通常使用200毫米或300毫米的大直径硅晶圆,而光学半导体晶圆(如磷化铟(InP)晶圆)由于外延生长难度较大,通常是50毫米到100毫米的较小化合物半导体晶圆。此外,硅光波导需要纳米级粗糙度控制,这对异质集成过程有极高的避损要求。

OKI表示,其开发的Tiling CFB技术克服了晶圆尺寸差异的限制,并实现了无损伤的异质集成。该公司描述,该技术可使用一块2英寸InP晶圆在300毫米硅晶圆的整个表面上进行52次重复Tiling操作,从而高效利用基于InP的材料。InP晶圆在转移后可直接重复使用,有助于材料回收和减少环境负担。据OKI称,该技术实现了约±1微米的放置精度和±0.005度的角度精度,结合OKI专有的三维交叉波导硅光子技术,实现了光学半导体与硅光波导之间的高效光耦合。

在一次演示中,OKI在2英寸InP晶圆上外延生长了牺牲层和作为光学半导体的InP基晶体薄膜,并将其分离为单个元件。每个元件上形成了防止化学侵蚀的保护结构和用于批量转移的支撑结构。这使得InP基晶体薄膜能够成功批量转移到中间转移基板上而不会被侵蚀。批量转移到中间转移基板是为了在后续移除过程中保护硅晶圆免受损伤,因为在中间转移基板上移除保护结构和支撑结构可避免硅晶圆在移除过程中的损伤。据OKI称,中间转移基板的独特设计确保了InP基晶体薄膜在移除保护结构和支撑结构过程中不会剥落,保持粘附性,并在转移过程中易于转移。

此外,通过使用CFB印章从中间转移基板上重复转移晶体薄膜,OKI表示已建立了Tiling CFB技术,能够在300毫米硅晶圆的整个表面上进行Tiling操作。CFB印章具有仅选择性转移所需晶体薄膜的结构,重复转移实现了高效Tiling操作。从中间转移基板上排列的高密度晶体薄膜阵列中重复转移设备所需的低密度晶体薄膜阵列,可有效利用材料而无浪费。OKI补充说,在此次演示中,尺寸为30毫米*30毫米的CFB印章在大约10分钟内完成了对300毫米硅晶圆整个表面的52次转移,足以满足商业生产需求。

此次演示展示了Tiling CFB技术从2英寸晶圆到300毫米硅晶圆转移的可行性。OKI表示,该技术可根据需要适配3英寸或4英寸InP晶圆以及200毫米硅晶圆。由于该技术也可应用于现有光学半导体产品,它将通过允许转移到高散热基板来提高性能,并通过使用更大尺寸晶圆来提升生产率。

Tiling CFB技术还旨在推动光电融合技术的进步并减少环境负担。

文章整理:Luceda